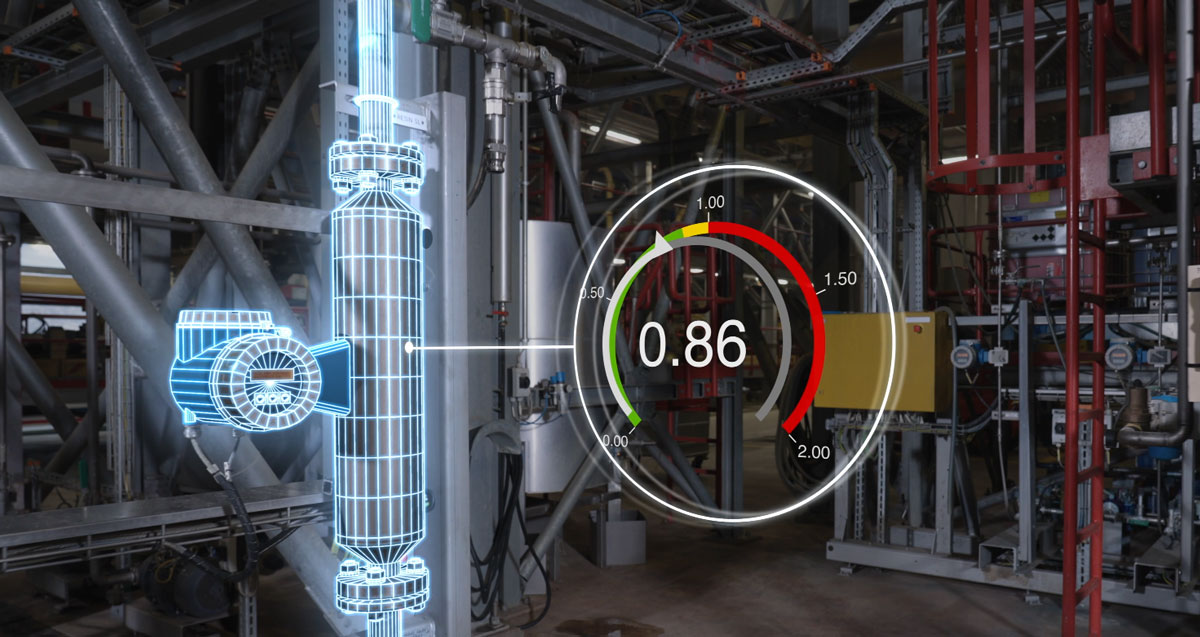

Methoden der künstlichen Intelligenz (KI), z. B. maschinelle Lernverfahren (ML), revolutionieren bereits jetzt die Analyse von Produktionsdaten: Fortschrittliche Algorithmen ermöglichen die Interpretation von großen und komplexen Datenmengen, so dass daraus Erkenntnisse gewonnen und Mehrwerte generiert werden können. Beispiele sind eine verbesserte Qualität und minimierter Ausschuss durch Qualitätsprognosen sowie optimierte Maschinenparametrierung, minimierte Ausfallzeiten durch Echtzeitüberwachung und Wartungsprognosen oder eine gesteigerte Gesamtleistung durch automatisierte Entscheidungsprozesse.

Durch den Einsatz von KI in der Produktion können Unternehmen somit ihren Ressourceneinsatz optimieren, Abfall oder Ausschuss reduzieren und ökologische Nachhaltigkeit fördern. Das Fraunhofer IOSB entwickelt innovative Algorithmen speziell für die besonderen Herausforderungen der Produktion, fördert ökonomische und ökologische Ziele und schafft nachhaltige Wettbewerbsvorteile.

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB